De elektrolytischewaterstofproductie-eenheid omvat een complete set waterelektrolysewaterstofproductieapparatuur, waarbij de belangrijkste apparatuur bestaat uit:

1. Elektrolytische cel

2. Gas-vloeistofscheidingsapparaat

3. Droog- en zuiveringssysteem

4. Het elektrische gedeelte omvat: transformator, gelijkrichterkast, PLC-schakelkast, instrumentenkast, verdeelkast, bovenste computer, enz.

5. Het hulpsysteem omvat hoofdzakelijk: een alkali-oplossingtank, een grondstofwatertank, een suppletiewaterpomp, een stikstofcilinder/-busbar, enz. 6. Het totale hulpsysteem van de apparatuur omvat: een zuiverwatermachine, een koeltoren, een koelmachine, een luchtcompressor, enz.

waterstof- en zuurstofkoelers, en het water wordt verzameld door een druppelvanger voordat het onder controle van het controlesysteem wordt afgevoerd; de elektrolyt gaat doorwaterstofen zuurstof-alkalifilters, respectievelijk waterstof- en zuurstof-alkalikoelers onder de werking van de circulatiepomp, en keren vervolgens terug naar de elektrolytische cel voor verdere elektrolyse.

De druk van het systeem wordt geregeld door het drukregelsysteem en het differentiaaldrukregelsysteem om te voldoen aan de eisen van de downstream processen en opslag.

De waterstof die door waterelektrolyse wordt geproduceerd, heeft de voordelen van een hoge zuiverheid en een laag gehalte aan onzuiverheden. De onzuiverheden in het waterstofgas dat door waterelektrolyse wordt geproduceerd, bestaan doorgaans alleen uit zuurstof en water, zonder andere componenten (waardoor vergiftiging van bepaalde katalysatoren kan worden voorkomen). Dit maakt de productie van waterstofgas met een hoge zuiverheid eenvoudig en het gezuiverde gas voldoet aan de normen voor industriële gassen voor elektronische toepassingen.

De waterstof die door de waterstofproductie-eenheid wordt geproduceerd, stroomt door een buffertank om de werkdruk van het systeem te stabiliseren en om eventueel vrij water uit de waterstof te verwijderen.

Nadat de waterstof het waterstofzuiveringsapparaat is binnengegaan, wordt deze verder gezuiverd door middel van waterelektrolyse. Hierbij wordt gebruikgemaakt van de principes van katalytische reactie en moleculaire zeefadsorptie om zuurstof, water en andere onzuiverheden uit de waterstof te verwijderen.

De apparatuur kan een automatisch waterstofproductiesysteem instellen op basis van de actuele situatie. Veranderingen in de gasbelasting veroorzaken drukschommelingen in de waterstofopslagtank. De op de opslagtank geïnstalleerde druktransmitter stuurt een 4-20 mA-signaal naar de PLC ter vergelijking met de oorspronkelijk ingestelde waarde. Na inverse transformatie en PID-berekening stuurt de transmitter een 20-4 mA-signaal naar de gelijkrichterkast om de elektrolysestroom aan te passen. Zo wordt het doel bereikt van automatische aanpassing van de waterstofproductie aan veranderingen in de waterstofbelasting.

De enige reactie in het waterstofproductieproces door waterelektrolyse is water (H₂O), dat continu van ruw water moet worden voorzien via een watersuppletiepomp. De suppletiepositie bevindt zich op de waterstof- of zuurstofscheider. Bovendien moeten waterstof en zuurstof een kleine hoeveelheid water onttrekken bij het verlaten van het systeem. Apparatuur met een laag waterverbruik kan 1 l/Nm³ H₂ verbruiken, terwijl grotere apparatuur dit kan reduceren tot 0,9 l/Nm³ H₂. Het systeem vult continu ruw water aan, waardoor het niveau en de concentratie van de alkalische vloeistof stabiel blijven. Het kan ook het gereageerde water tijdig aanvullen om de concentratie van de alkalische oplossing te behouden.

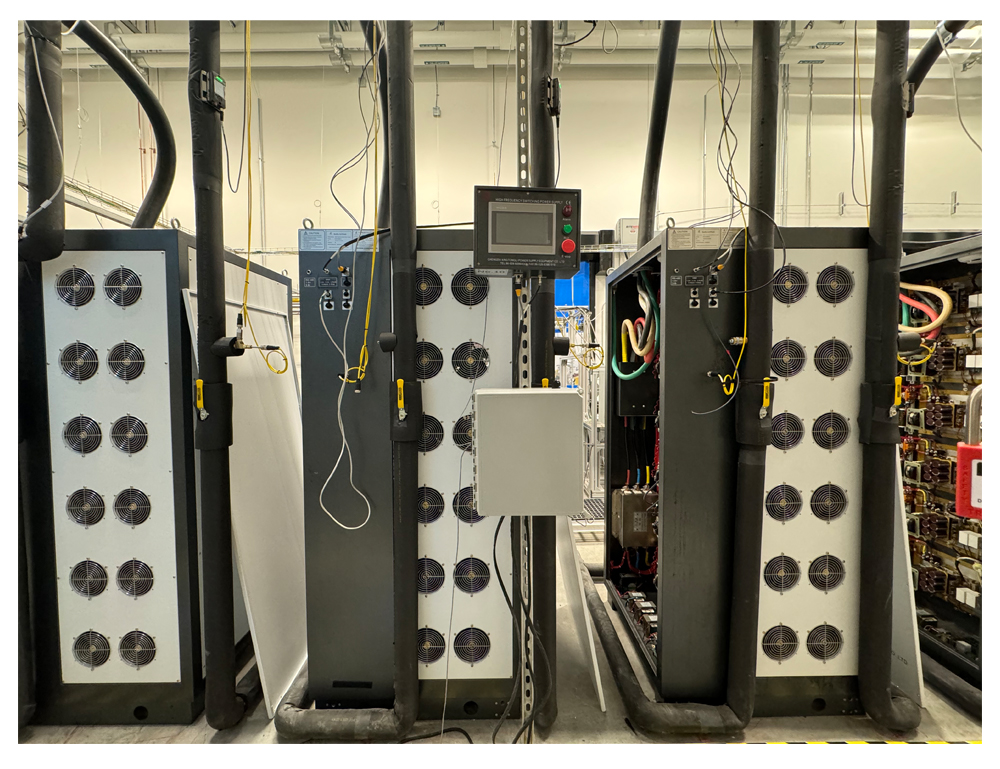

- Transformator gelijkrichter systeem

Dit systeem bestaat hoofdzakelijk uit twee componenten: een transformator en een gelijkrichterkast. De belangrijkste functie is het omzetten van de 10/35 kV wisselstroom die door de front-end-eigenaar wordt geleverd naar de gelijkstroom die de elektrolytische cel nodig heeft, en het leveren van gelijkstroom aan de elektrolytische cel. Een deel van de geleverde stroom wordt gebruikt om watermoleculen direct te ontbinden in waterstof en zuurstof, en het andere deel genereert warmte, die door de alkalikoeler via het koelwater wordt afgevoerd.

De meeste transformatoren zijn olietransformatoren. Droge transformatoren kunnen binnenshuis of in een container worden geplaatst. De transformatoren die worden gebruikt voor de productie van elektrolytisch water en waterstof zijn speciale transformatoren die moeten worden afgestemd op de gegevens van elke elektrolytische cel. Het zijn dus aangepaste apparaten.

De meest gebruikte gelijkrichterkast is momenteel de thyristor. Deze wordt door apparatuurfabrikanten ondersteund vanwege de lange gebruiksduur, hoge stabiliteit en lage prijs. Door de noodzaak om grootschalige apparatuur aan te passen aan de front-end van hernieuwbare energie, is de conversie-efficiëntie van thyristorgelijkrichterkasten echter relatief laag. Verschillende fabrikanten van gelijkrichterkasten streven er momenteel naar om nieuwe IGBT-gelijkrichterkasten te implementeren. IGBT is al heel gebruikelijk in andere sectoren, zoals de windenergiesector, en men verwacht dat IGBT-gelijkrichterkasten in de toekomst een aanzienlijke ontwikkeling zullen doormaken.

- Verdeelkastsysteem

De verdeelkast wordt voornamelijk gebruikt om stroom te leveren aan diverse componenten met motoren in het waterstof-zuurstofscheidings- en zuiveringssysteem achter de elektrolytische water-waterstofproductieapparatuur, waaronder 400V- of algemeen bekend als 380V-apparatuur. De apparatuur omvat de alkali-circulatiepomp in het waterstof-zuurstofscheidingsframework en de suppletiewaterpomp in het hulpsysteem. De stroomvoorziening voor de verwarmingsdraden in het droog- en zuiveringssysteem, evenals de hulpsystemen die nodig zijn voor het gehele systeem, zoals zuiverwatermachines, koelmachines, luchtcompressoren, koeltorens en back-end waterstofcompressoren, hydrogeneringsmachines, enz., omvat ook de stroomvoorziening voor de verlichting, bewaking en andere systemen van het gehele station.

- Control-systeem

Het besturingssysteem implementeert PLC-automatische besturing. De PLC maakt doorgaans gebruik van Siemens 1200 of 1500 en is uitgerust met een touchscreen voor mens-machine-interactie. De bediening en parameterweergave van elk systeem van de apparatuur, evenals de weergave van de besturingslogica, worden op het touchscreen gerealiseerd.

5. Alkali-oplossingcirculatiesysteem

Dit systeem bestaat hoofdzakelijk uit de volgende hoofduitrusting:

Waterstofzuurstofafscheider – Circulatiepomp voor alkalische oplossing – Klep – Filter voor alkalische oplossing – Elektrolytische cel

Het hoofdproces verloopt als volgt: de alkalische oplossing gemengd met waterstof en zuurstof in de waterstof-zuurstofscheider wordt gescheiden door de gas-vloeistofscheider en teruggevoerd naar de circulatiepomp voor de alkalische oplossing. De waterstofscheider en zuurstofscheider zijn hier met elkaar verbonden, en de circulatiepomp voor de alkalische oplossing circuleert de teruggevoerde alkalische oplossing naar de klep en het filter voor de alkalische oplossing aan de achterkant. Nadat het filter grote onzuiverheden eruit filtert, wordt de alkalische oplossing naar de binnenkant van de elektrolytische cel gecirculeerd.

6. Waterstofsysteem

Waterstofgas wordt gegenereerd aan de kathode-elektrodezijde en bereikt de separator samen met het circulatiesysteem voor de alkalische oplossing. In de separator is waterstofgas relatief licht en wordt het op natuurlijke wijze gescheiden van de alkalische oplossing. Het bereikt het bovenste deel van de separator. Vervolgens stroomt het door leidingen voor verdere scheiding, wordt het gekoeld met koelwater en opgevangen in een druppelvanger. Het bereikt een zuiverheid van ongeveer 99% voordat het het droog- en zuiveringssysteem aan het einde bereikt.

Evacuatie: Het evacueren van waterstofgas wordt hoofdzakelijk toegepast tijdens opstart- en stopperiodes, bij afwijkende werkzaamheden of wanneer de zuiverheid niet aan de normen voldoet, evenals bij het oplossen van problemen.

7. Zuurstofsysteem

De reactieweg van zuurstof is vergelijkbaar met die van waterstof, met dit verschil dat de reactie in andere scheiders plaatsvindt.

Leegmaken: Momenteel maken de meeste projecten gebruik van de methode van het leegmaken van zuurstof.

Benutting: De benuttingswaarde van zuurstof is alleen zinvol in speciale projecten, zoals toepassingen die zowel waterstof als hoogzuivere zuurstof kunnen gebruiken, zoals fabrikanten van glasvezels. Er zijn ook enkele grote projecten die ruimte hebben gereserveerd voor de benutting van zuurstof. De backend-toepassingsscenario's zijn voor de productie van vloeibare zuurstof na droging en zuivering, of voor medische zuurstof via dispersiesystemen. De nauwkeurigheid van deze benuttingsscenario's moet echter nog verder worden bevestigd.

8. Koelwatersysteem

Het elektrolyseproces van water is een endotherme reactie en het waterstofproductieproces moet worden voorzien van elektrische energie. De elektrische energie die wordt verbruikt bij het waterelektrolyseproces overschrijdt echter de theoretische warmteabsorptie van de waterelektrolysereactie. Met andere woorden, een deel van de elektriciteit die in de elektrolysecel wordt gebruikt, wordt omgezet in warmte, die voornamelijk wordt gebruikt om het circulatiesysteem van de alkalische oplossing aan het begin te verwarmen, waardoor de temperatuur van de alkalische oplossing wordt verhoogd tot het vereiste temperatuurbereik van 90 ± 5 ℃ voor de apparatuur. Als de elektrolysecel blijft werken nadat de nominale temperatuur is bereikt, moet de gegenereerde warmte worden afgevoerd door koelwater om de normale temperatuur van de elektrolysereactiezone te handhaven. De hoge temperatuur in de elektrolysereactiezone kan het energieverbruik verminderen, maar als de temperatuur te hoog is, zal het membraan van de elektrolysekamer beschadigd raken, wat ook nadelig zal zijn voor de werking van de apparatuur op de lange termijn.

De optimale bedrijfstemperatuur voor dit apparaat mag niet hoger zijn dan 95 °C. Daarnaast moeten de gegenereerde waterstof en zuurstof worden gekoeld en ontvochtigd, en is de watergekoelde thyristorgelijkrichter uitgerust met de benodigde koelleidingen.

De pompbehuizing van grote apparatuur heeft ook de deelname van koelwater nodig.

- Stikstofvul- en stikstofzuiveringssysteem

Voordat het apparaat wordt gedebugd en in gebruik wordt genomen, moet een stikstofdichtheidstest op het systeem worden uitgevoerd. Vóór de normale opstart moet ook de gasfase van het systeem met stikstof worden gespoeld om ervoor te zorgen dat het gas in de gasfaseruimte aan beide zijden van de waterstof- en zuurstofleiding zich ver buiten het ontvlambare en explosieve bereik bevindt.

Nadat de apparatuur is uitgeschakeld, handhaaft het besturingssysteem automatisch de druk en houdt het een bepaalde hoeveelheid waterstof en zuurstof in het systeem. Als de druk tijdens het opstarten nog steeds aanwezig is, is het niet nodig om te spoelen. Als de druk echter volledig is afgelaten, moet er opnieuw stikstof worden gespoeld.

- Waterstofdroogsysteem (zuiveringssysteem) (optioneel)

Het waterstofgas dat door waterelektrolyse wordt geproduceerd, wordt ontvochtigd door een parallelle droger en uiteindelijk gezuiverd door een gesinterd nikkelbuisfilter om droog waterstofgas te verkrijgen. Afhankelijk van de vereisten van de gebruiker voor het waterstofproduct kan het systeem een zuiveringsapparaat toevoegen dat gebruikmaakt van palladium-platina bimetaal katalytische zuurstofverwijdering voor de zuivering.

De waterstof die door de waterstofproductie-unit met waterelektrolyse wordt geproduceerd, wordt via een buffertank naar de waterstofzuiveringsunit gestuurd.

Eerst stroomt het waterstofgas door een zuurstofverwijderingstoren, waar de zuurstof in het waterstofgas onder invloed van een katalysator reageert met het waterstofgas, waardoor water ontstaat.

Reactieformule: 2H2+O2 · 2H2O.

Vervolgens stroomt het waterstofgas door een waterstofcondensor (die het gas afkoelt door waterdamp te condenseren tot water, dat automatisch via een collector buiten het systeem wordt afgevoerd) en komt in de adsorptietoren terecht.

Plaatsingstijd: 3 dec. 2024